シートメタル処理の技術プロセスとは、形状とサイズの要件を満たすシートメタル部品が製造されるまで、生産プロセスで特定の順序で部品の形状、サイズ、材料特性またはアセンブリを徐々に変更するプロセス全体を指します。より複雑な構造部分の場合、その生産と処理は一般にこれらのプロセスを経ます。

1。ブランキング:主に次のように、多くのブランキング方法があります

①シアリングマシン:それは、主にダイキングとフォーミングに使用されるシンプルな素材であり、低コストと低精度は0.2ですが、非多孔質でコーナーフリーのストリップまたはブロックのみを処理できます。

Punching Machine:パンチングマシンを使用してボード上の部品を1つ以上のステップで展開した後、フラットボードはさまざまな形状の材料部分にカットされます。その利点は、時間のかかる時間、高効率、高精度、低コストです。大量生産に適していますが、金型を設計する必要があります。

NC Blanking:NC Blankingの場合、最初に行うべきことは、CNC加工プロジェクトを作成し、プログラミングソフトウェアを使用して、NCデジタルドローイングマシンによって認識できるプログラムに展開する展開を作成することです。フラットプレートですが、その構造はツール構造の影響を受け、コストは低く、精度は0.15です。

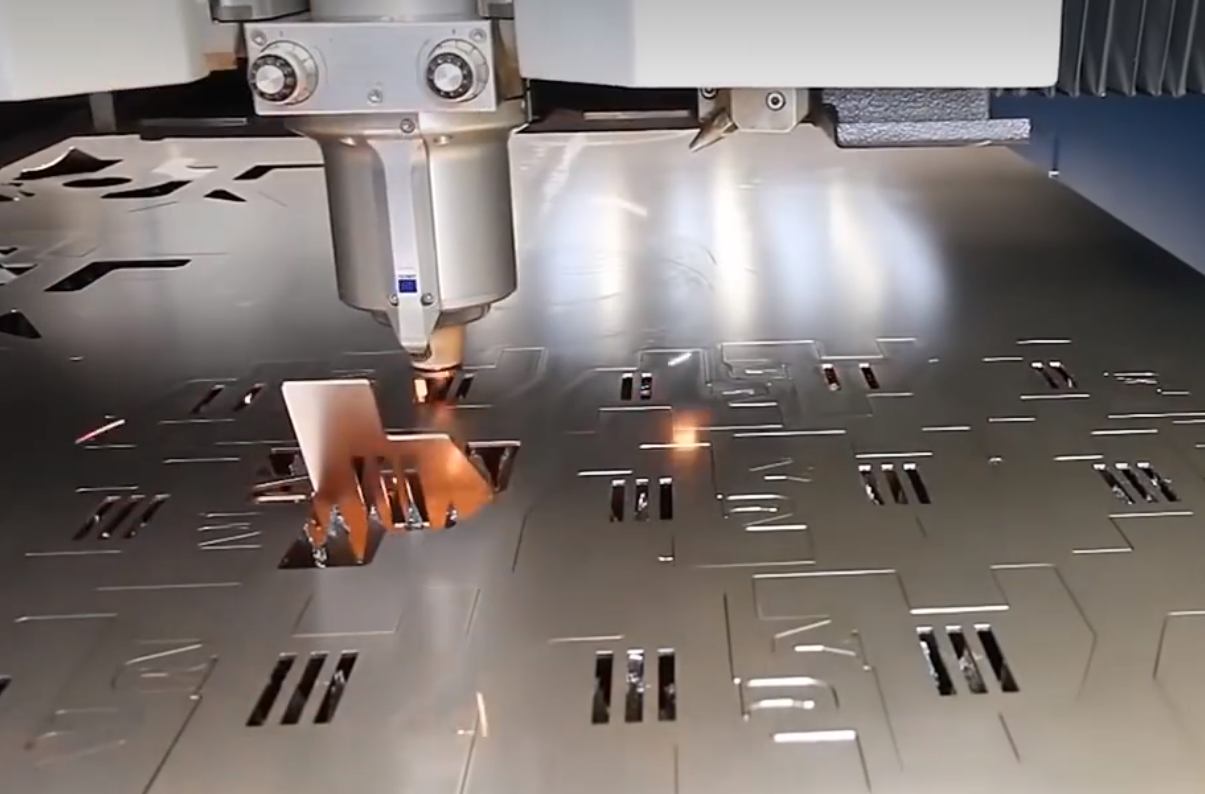

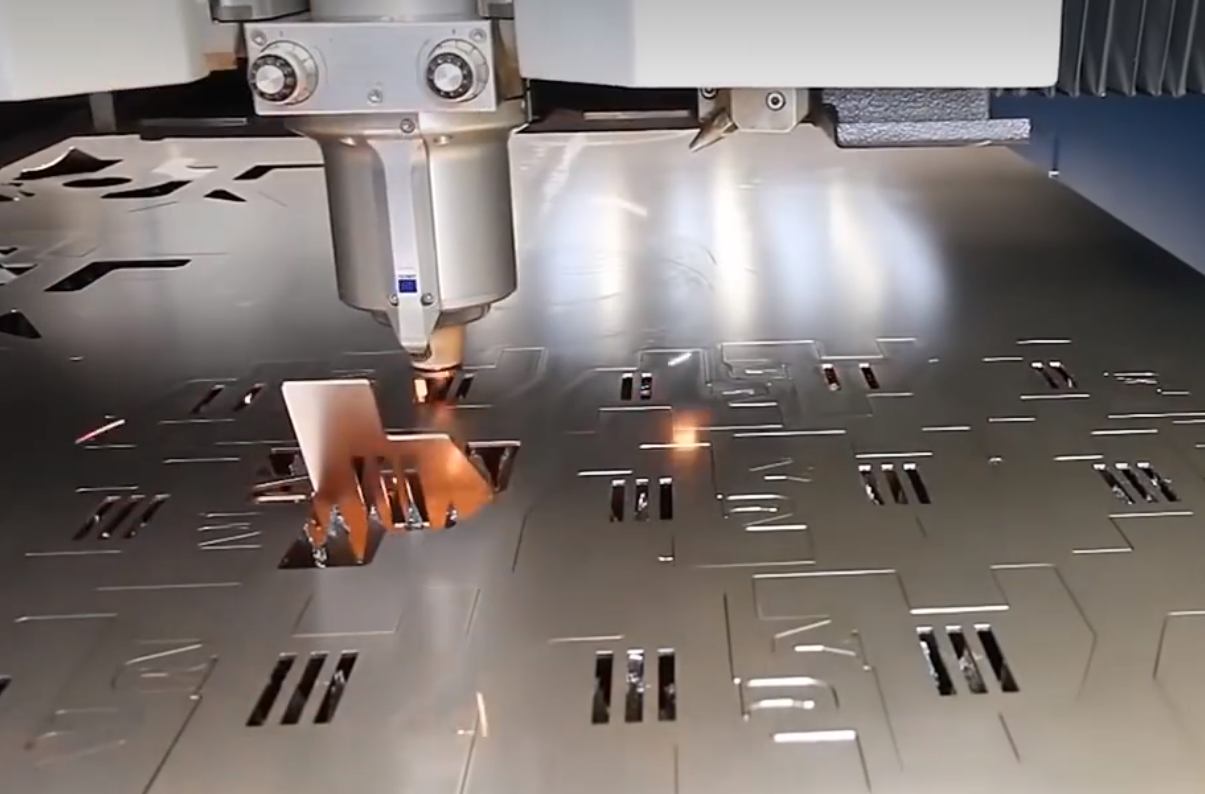

④レーザー切断:レーザー切断は、レーザー切断によって大きなプレート上のプレートの構造と形状を切断することです。 NCレーザープログラムも記述する必要があり、高コストと高精度が0.1で、さまざまな複雑な形状のプレートをカットできます。

beadingマシン:主にアルミニウムプロファイル、正方形のチューブ、描画チューブ、丸いバーなどを使用して、低コストと低精度で使用します。

2。フリップ:穴の抽出とフリップとも呼ばれます。これは、小さなベースホールにわずかに大きな穴に入り、タップすることです。主に薄いプレートの厚さで板金で処理され、その強度と糸のリングを増加させて、滑る歯の厚さに使用され、通常の浅い浅い穴の浅い浅い厚さ、厚さの変化はありません。厚さを30-40%、通常の高さの高さよりも40-60%の高さ40〜60%の厚さを取得できます。 50%の場合、大きいフランジングの高さを取得できます。プレートの厚さが大きい場合、2.0、2.5などを超えるプレートの厚さなど、直接タップすることができます。

3。パンチングマシン:ダイ形成プロセスが採用されています。一般的に、パンチングマシンには、パンチング、コーナーカット、ブランキング、バンピング、パンチ、裂け、パンチ、パンチ、フォーミングなどの処理方法があります。処理には、パンチングとブランキングダイを完了するために対応するダイが必要です。 、凸バッグのカビ、裂け目、カビのパンチ、カビの形成などは、主に位置と方向に注意を払ってください。

4。リベット:リベットは、主にリベットナット、ネジ、緩みなどが含まれます。操作は、油圧リベットマシンまたはパンチによって完了し、シートメタルパーツにリベットされており、リベット方法があり、方向に注意を払う必要があります。

5。曲げ:2Dフラットプレートは3D部品に折りたたまれます。その処理は、折りたたみ式ベッドと対応する折りたたみ型型で完了する必要があり、特定の折りたたみ式シーケンスもあります。原則は、最初に折り畳まれ、次のナイフに干渉しないで、折りたたむことです。

一般的に言えば、すべてのシートメタル部品の処理技術に固有のものであり、多くの場合、ブランキングとスタンピングワークショップによって完了していません。多くの部品には、機械加工、熱処理、表面処理などが散在する場合があります。複雑さ、包括的なプロセスフローは、多くの場合、生産を導くためにコンパイルされます。