CADモデルを受け取ると、分析エンジニアリング技術を評価および設計し、CNCマシンは1日以内にあなたの部品を粉砕または機械加工します。しかし、それを可能にするすべてのテクノロジーを使用すると、人間の要因は依然として重要であり、多くの場合、CNC機械加工部品に見られる繰り返しの問題の背後にある原因です。これらの5つの一般的な間違いを避けることは、設計を改善し、実行時間を短縮し、最終的な製造コストを削減するのに役立ちます。

1.不必要な処理が必要な機能を避けます

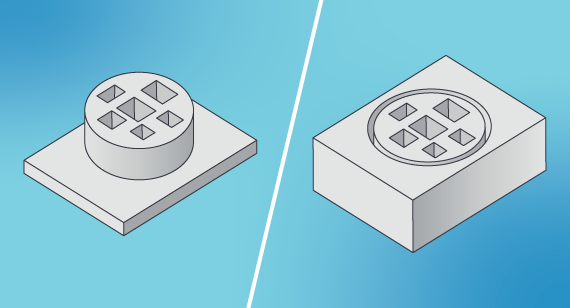

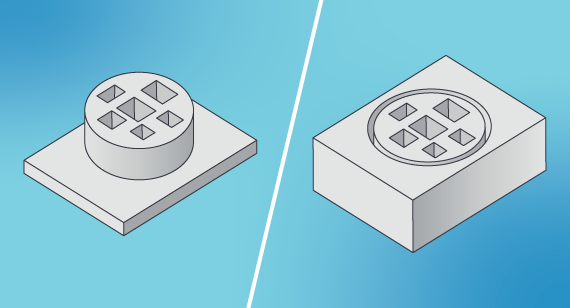

よくある間違いは、機械の切断を必要としない部品を設計することです。この不要な加工により、最終的な生産コストの重要な要因であるパーツランタイムが増加します。この例では、設計がパーツアプリケーションに必要な重要な円形ジオメトリを指定している場合を考えてみましょう(下の画像を参照)。真ん中に四角い穴/特徴を機械加工し、周囲の材料を切断して完成品を明らかにする必要があります。ただし、この方法は、残りの材料を処理するためにかなりの量の実行時間を追加します。よりシンプルな設計(下の画像を参照)では、マシンは単にブロックから部品をカットし、追加の無駄な材料処理の必要性を排除します。この例の設計の変更により、マシンの時間をほぼ半分に削減します。追加の実行時間、無意味な機械加工、追加コストを避けるために、設計を簡単に保ちます。

(右側は左側よりも簡単で、余分な材料を追加処理する必要はありません)

2。小さいテキストまたは上昇したテキストを避けてください

あなたの部品には、機械加工された部品番号、説明、または会社のロゴが必要になる場合があります。または、特定のセクションで特定のテキストがクールに見えると思うかもしれません。ただし、テキストを追加するとコストが追加されます。テキストが小さいほど、コストが高くなります。これは、非常に小さなエンドミルが比較的遅い速度でテキストの実行を削減し、実行時間を増やして最終コストを削減するために必要だったためです。ただし、あなたの部品がより大きなテキストに対応できる場合、より大きなテキストを大幅に速く削減し、コストを削減できます。可能であれば、隆起したテキストではなく凹面を選択します。これには、部品または番号を作成するために素材を粉砕する必要があります。

3.背の高い薄い壁を避けてください

パーツデザインの壁の機能は、しばしば注意が必要です。 CNCマシンで使用されるツールは、タングステン炭化物や高速鋼などの硬くて硬い材料で作られています。それにもかかわらず、このツールは、切断材料と同様に、機械加工力の下でわずかに偏向または曲がります。これは、望ましくない波形の表面や、部分許容範囲を満たすのが難しいなどの問題につながる可能性があります。壁は、チップ、曲がり、または壊すこともできます。

壁が背が高ければ高いほど、材料の剛性を高めるのに必要な厚さが大きくなります。 0.508 mm以下の壁は、処理中に破損する傾向があり、後で曲がったりゆがんだりすることがあります。カッターは通常10,000〜15,000 rpmで回転するため、厚すぎる壁を設計しないようにしてください。壁の経験則は3:1のアスペクト比です。 1°、2°、または3°ドラフトを壁に加えて、垂直ではなくテーパーに加えます。これにより、機械加工が容易になり、残留材が少なくなります。

4.必要のない小さな機能を避けてください

一部の部品には、全体的な重量を減らすか、他のコンポーネントに対応するために、正方形の角または小さな内側の角の溝が含まれています。ただし、内部90°の角度と小さな溝は、大きなカッターには小さすぎます。これらのことを作成することは、小さくて小さいツールでコーナー素材を拾うことを意味します。これにより、6〜8種類のナイフが使用される可能性があります。これらのツールの変更はすべて、ランタイムを増加させます。これを避けるために、最初に溝の重要性を決定します。体重を節約するためだけにそこにいる場合は、デザインを再訪し、カットする必要のない機械材料の支払いを避けてください。

5.最終機械加工部品を再考します

金型を購入する前に、プロトタイピングのために機械加工サービスにアップロードされた射出成形部品のデザインがよく見られます。しかし、各プロセスには異なる設計要件があり、結果は異なる場合があります。厚い機械加工された特徴は、成形時にへこみ、反穴、ブローホール、またはその他の問題を経験する場合があります。 rib骨、溝、その他の機能を備えた適切に設計された成形部品には、機械加工に長時間の時間が必要です。

ここでのポイントは次のとおりです。部品設計は、多くの場合、製造プロセスに最適化されています。チームと相談することから始めて、機械加工のために金型部品の設計を変更する方法を学ぶか、最終生産中に部品をプロトタイプで成形する方法を学ぶことができます。

- - - - - - - - - - - - - -終わり - - - - - - - - - - - - - -